Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

高誘電体定数ゲート誘電および金属ゲートテクノロジー(以下、HKMGと呼ばれる)により、ムーアの法則は45/32 nmノードで継続できます。現在のHKMGプロセスには、2つの主流統合スキーム、つまり「ファーストゲート」と「バックゲート」があります。 [ゲート "は交換可能なゲートとも呼ばれます(以下、RMGと呼ばれます)。このプロセスを使用する場合、高誘電率の定数ゲート誘電体は高温のステップを通過する必要がないため、VTオフセットは小さく、チップの信頼性は高くなります。したがって、業界は高性能チップを製造するときにRMGプロセスを選択する傾向があります。ただし、RMGプロセスにはより多くのプロセスステップが含まれ、より多くのプロセスの困難と設計上の制約に直面します。平坦性を達成するのは非常に困難です。

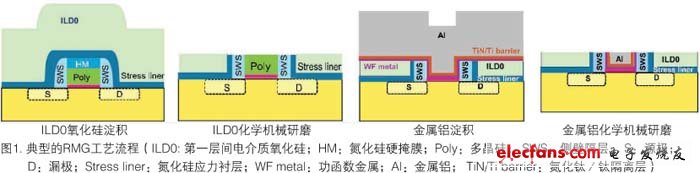

典型的なRMGプロセスフローには(図1):一時的なポリシリコンゲート構造の形成、最初の層間誘電体(ILD0)酸化シリコンの堆積、ILD0化学機械的研磨が一時的なポリシリコンゲートが完全に露出されるまで、エッチングはポリシリコンゲートを除去します。極性、作業機能材料の堆積、金属アルミニウムの堆積、および金属アルミニウムの化学機械的研磨。 RMGプロセスの1つとして、ILD0化学機械的研磨は、HKMG構造の滑らかな形成にとって重要です。

ゲート構造には非常に厳密な寸法制御(WIWと幅)が必要なため、最終的な研磨の厚さを厳密に制御するプロセスの欠如は、ゲート抵抗の変動やゲート充填不足などの一連のプロセス統合問題につながります。ソース/ドレインの露出など。これらの問題は、最終的にチップのパフォーマンスを損なうでしょう。チップの優れたパフォーマンスと信頼性を確保するために、製造プロセスは、WIW、wid、およびWTWの厚さの違いを厳密に制御する必要があります。

Applied Materialsは、ILD0化学機械研磨中のWIW、幅、およびWTWの厚さ制御の問題に対処するために、Reflexion®LKマシンで3段階のCMPプロセスを成功裏に開発しました。最初のステップ(P1)は、粉砕してILD0誘電体のほとんどを除去します。 2番目のステップ(P2)は、FAで粉砕し続け、ゲート領域の窒化シリコン層に接触した後に停止します。 3番目のステップ(P3)、領域のシリコン窒化物層のゲートは完全に摩耗しており、ポリシリコンゲートは完全に露出しています。図2は、ILD0 CMP中のトレンチ領域でのシリカ粒除去のプロセス全体を示しています。

実験的な詳細

Applied Materials 'Reflexion®LKGrinding Machineには、5つの別々のゾーンの圧力を制御するTitan Contourtm研削ヘッドを使用して、FA研削ディスクと2つの標準回転式研削ディスクが含まれています(図3)。 FA研削ディスクには、3MからのSlurryFreetM固定研磨リールとSlurryFree P6900ベース研磨パッドが装備されています。 Slurry Grinding Discには、Dow Chemical Co.、Ltd。が製造したIC1010TM研磨パッドと、3M社が製造した研磨パッド修理ブラシが装備されていました。 P1は、Cabot Corporationが生産した半球体SS-12シリカスラリーを使用しています。 P2はFAスラリーを使用します。 P3は専用のスラリーを使用します。

この記事では、単純化されたゲート構造の使用(図4)を統一して、さまざまなプロセスのパフォーマンスを評価します。ゲート領域の構造は、酸化シリコン/窒化シリコン/ポリシリコン/ゲート酸化物/単結晶シリコンの上部から下部までのものであり、[溝]は、ゲートとゲートとゲート(構造:酸化シリコン)/モノクライシュタリンシリコンの間の領域を指します。 )。50μmを超えるサイズのサイズの測定領域では、膜の厚さをナノメトリクスのNANOTM 9010Bを使用して測定しました。ゲートサイズが100 nm未満の測定ポイントについては、走査電子顕微鏡(SEM)による縦断面観測が必要です。この論文では、サンプルの一部を機械的分割によって取得してウェーハの縦方向の部分を取得します。サンプルの別の部分は、縦方向のセクションを露出させるために、集中イオンビーム(FIB)によって部分的に切断されます。

結果と考察

P3には非選択的スラリーが必要です

P3後の平坦性要件は非常に厳格であるため、P3の研削は非選択的スラリーを使用する傾向があります。スラリーは、窒化シリコン、酸化シリコン、ポリシリコンでかなりの研磨速度を持っています。第一に、窒化シリコンの粉砕速度は、ポリシリコンゲートの完全な露出を確保するのに十分な高さでなければなりません。酸化シリコンの研磨速度が窒化シリコンおよびポリシリコンの速度よりも著しく低い場合、溝領域を著しく凸状で粉砕して劣化させる可能性があります。ポリシリコンの磨き速度が窒化シリコンおよび酸化シリコンの速度よりも著しく低い場合、ゲートとトレンチの高さの違いは、不十分または過剰な研削に非常に敏感です。非選択的スラリーを使用すると、P3ミリング時間が異なるため、ゲートとトレンチの高さの差の変動が減少します。

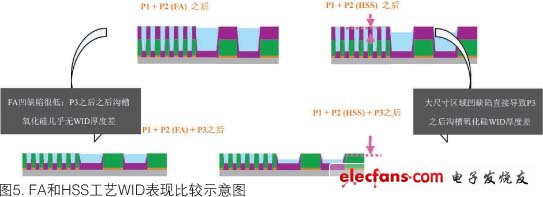

P2 FAプロセスは、p3後に酸化溝の幅の厚さの差を減らすことができます

FAプロセスは、直接粉砕浅い溝分離(STI)に広く使用されています。 FAは、窒化シリコンの表面で選択的に停止し、優れた研磨の平坦性と低い凹の欠陥を示すことができます。 STIと同様に、ILD0の研削には、窒化シリコンの表面で停止するステップも含まれています。この非常に低い窒化シリコンの損失と非常に低い酸化シリコンの凹部欠陥により、FAはILD0研削プロセスにおけるWIWおよび幅の厚さ制御の鍵となります。ゲート密度の高い領域では、機能サイズが小さいため、FAプロセスや高度に選択的なスラリー(HSS)研削プロセスに関係なく、凹の欠陥は一般に低くなります(図5)。ただし、末梢領域では、特徴サイズは50ミクロン以上に達する可能性があり、HSS研削プロセスは一般に重要な粘着性欠陥(> 200?)を生成しますが、FA研削プロセスは依然として低凹の欠陥を維持します(<50?)。

したがって、FAプロセスとHSSプロセスの後のトレンチ酸化シリコン幅の厚さの差を比較すると、前者は後者よりも有意に低くなります。 P3は非選択的スラリーを使用するため、P2後の高いコンセーブ欠陥は、p3後の酸化糸の酸化溝の幅の厚さの差が直接つながります(図5)。 p3後の幅の厚さの違いは、ウェーハの縦方向の縦断面のSEM写真からはっきりと見ることができます。

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.